Nội dung bài viết

- 1 1. Khả Năng Chống Ăn Mòn Vượt Trội

- 2 2. Độ Bền Cơ Học Cao

- 3 3. Thiết Kế Ren Suốt Tối Ưu

- 4 4. Tính Thẩm Mỹ Và Dễ Vệ Sinh

- 5 5. Đáp Ứng Tiêu Chuẩn Quốc Tế

- 6 1. Vật Liệu

- 7 2. Kích Thước Và Quy Cách

- 8 3. Cấp Bền

- 9 4. Bảng Thông Số Kỹ Thuật (Ví dụ cho một số kích thước phổ biến)

- 10 5. Xử Lý Bề Mặt

- 11 1. Công Nghiệp Xây Dựng

- 12 2. Công Nghiệp Hàng Hải

- 13 3. Công Nghiệp Chế Biến Thực Phẩm

- 14 4. Công Nghiệp Hóa Chất

- 15 5. Công Nghiệp Cơ Khí Và Máy Móc

- 16 1. Chất Lượng Đạt Tiêu Chuẩn Quốc Tế

- 17 2. Đa Dạng Kích Thước Và Vật Liệu

- 18 3. Giá Thành Cạnh Tranh

- 19 4. Dịch Vụ Chuyên Nghiệp

- 20 5. Uy Tín Hàng Đầu

Giới Thiệu Bu Lông Inox Ren Suốt Tiêu Chuẩn DIN 933 – Việt Hàn Fastener

Trong các ngành công nghiệp như xây dựng, cơ khí, hàng hải, và chế biến thực phẩm, việc sử dụng vật liệu liên kết chất lượng cao, đáp ứng tiêu chuẩn quốc tế là yếu tố quan trọng để đảm bảo độ bền, an toàn, và hiệu suất. Bu lông inox ren suốt tiêu chuẩn DIN 933 từ Việt Hàn Fastener là giải pháp hoàn hảo, mang lại khả năng chống ăn mòn vượt trội, độ bền cơ học cao và tính linh hoạt trong lắp ráp. Với hơn một thập kỷ kinh nghiệm cung cấp vật tư inox, chúng tôi tự hào cung cấp bu lông inox ren suốt DIN 933, được sản xuất từ các loại inox chất lượng như 201, 304, 316, 316L, và 310, đáp ứng mọi yêu cầu từ môi trường thông thường đến khắc nghiệt.

Bu lông inox ren suốt DIN 933 không chỉ là một chi tiết liên kết kỹ thuật, mà còn là giải pháp bền vững, thẩm mỹ, và hiệu quả cho các dự án đòi hỏi độ tin cậy cao. Trong bài viết này, chúng ta sẽ khám phá chi tiết về đặc điểm, ưu điểm, ứng dụng, quy trình sản xuất, thông số kỹ thuật, và lý do tại sao bu lông inox ren suốt DIN 933 từ Việt Hàn Fastener là lựa chọn hàng đầu cho các công trình của bạn.

Tại sao chọn bu lông inox ren suốt DIN 933? Sản xuất theo tiêu chuẩn Đức DIN 933 từ inox 201, 304, 316, 316L, hoặc 310, sản phẩm này nổi bật với khả năng chống ăn mòn, độ bền cao, và thiết kế ren suốt tối ưu, phù hợp cho xây dựng, cơ khí, hàng hải, và công nghiệp hóa chất.

Bu Lông Inox Ren Suốt DIN 933 Là Gì?

Bu lông inox ren suốt DIN 933 là loại bu lông lục giác ngoài có ren suốt (toàn bộ thân được tiện ren), được sản xuất theo tiêu chuẩn DIN 933 của Đức (Deutsches Institut für Normung – Viện Tiêu chuẩn Đức). Đây là tiêu chuẩn quy định chi tiết về kích thước, chất liệu, và hình dạng của bu lông, đảm bảo tính đồng nhất, an toàn, và hiệu quả trong các ứng dụng công nghiệp. Sản phẩm được chế tạo từ thép không gỉ (inox) với các mác thép phổ biến như SUS 201, SUS 304, SUS 316, SUS 316L, và SUS 310, mang lại khả năng chống oxi hóa và phù hợp với nhiều môi trường làm việc.

>> Tham khảo các loại van công nghiệp TẠI ĐÂY

Cấu tạo của bu lông inox ren suốt DIN 933 gồm:

- Phần đầu bu lông: Hình lục giác ngoài, dễ dàng sử dụng cờ lê để siết chặt. Đầu bu lông thường có ký hiệu vật liệu (A2-70 cho inox 304, A4-70/A4-80 cho inox 316, hoặc nhà sản xuất), thể hiện cấp bền và đặc tính kỹ thuật.

- Phần thân bu lông: Hình trụ tròn, được tiện ren suốt từ đầu đến cuối thân, đảm bảo khả năng siết chặt tối đa với đai ốc, phù hợp cho các mối ghép mỏng hoặc yêu cầu ren dài.

Tiêu chuẩn DIN 933 quy định chi tiết các thông số như đường kính, chiều dài, bước ren, và cấp bền của bu lông. Bu lông inox ren suốt DIN 933 thường có cấp bền từ 4.8, 5.6, 6.8 đến 8.8, tùy thuộc vào vật liệu inox và yêu cầu kỹ thuật. Sản phẩm được sử dụng rộng rãi trong các ngành xây dựng, cơ khí, hàng hải, chế biến thực phẩm, và hóa chất, nhờ khả năng chống ăn mòn, độ bền cao, và thiết kế ren suốt tối ưu.

Tùy theo môi trường làm việc, khách hàng có thể chọn các loại inox khác nhau cho bu lông inox ren suốt DIN 933, chẳng hạn như inox 201 cho môi trường khô ráo, inox 304 cho môi trường ẩm ướt, inox 316/316L cho môi trường nước biển, hoặc inox 310 cho ứng dụng nhiệt độ cao.

“Bu lông inox ren suốt DIN 933 – Giải pháp liên kết bền vững, thẩm mỹ, và hiệu quả cho mọi công trình.” – Việt Hàn Fastener

Ưu Điểm Nổi Bật Của Bu Lông Inox Ren Suốt DIN 933

Bu lông inox ren suốt DIN 933 từ Việt Hàn Fastener được đánh giá cao nhờ các đặc tính vượt trội, đáp ứng các yêu cầu khắt khe trong nhiều ngành công nghiệp. Dưới đây là những ưu điểm chính:

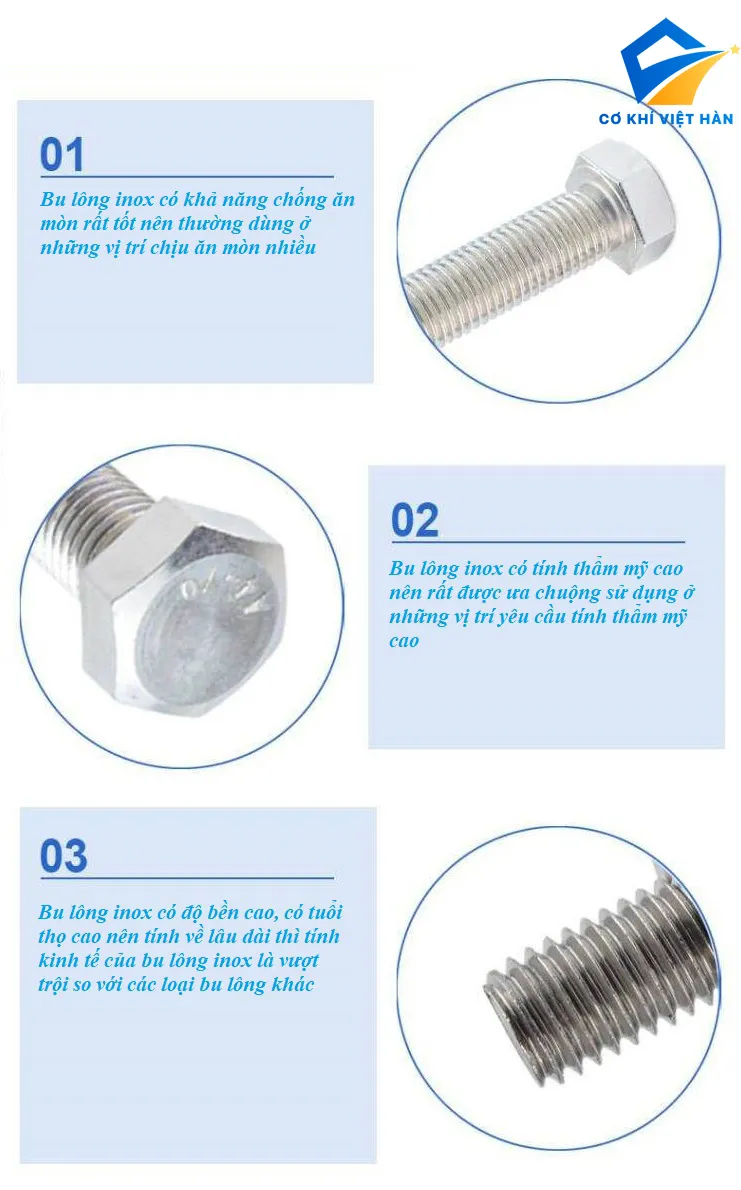

1. Khả Năng Chống Ăn Mòn Vượt Trội

Được chế tạo từ thép không gỉ (inox 201, 304, 316, 316L, 310), bu lông inox ren suốt DIN 933 có khả năng chống ăn mòn và oxi hóa vượt trội, phù hợp với nhiều môi trường làm việc:

- Inox 201: Chống ăn mòn nhẹ trong môi trường khô ráo, như trang trí nội thất.

- Inox 304: Chống ăn mòn tốt trong môi trường ẩm ướt, như công trình xây dựng hoặc thực phẩm.

- Inox 316/316L: Chống ăn mòn clorua vượt trội trong môi trường nước biển và hóa chất.

- Inox 310: Chịu nhiệt cao (lên đến 1150°C), phù hợp cho lò nung và hóa dầu.

Khả năng chống ăn mòn của bu lông inox ren suốt DIN 933 giúp kéo dài tuổi thọ công trình, giảm chi phí bảo trì, và đảm bảo an toàn trong các môi trường khắc nghiệt.

2. Độ Bền Cơ Học Cao

Bu lông inox ren suốt DIN 933 đạt cấp bền từ 4.8, 5.6, 6.8 đến 8.8 theo tiêu chuẩn ISO 898-1, tùy thuộc vào vật liệu inox và yêu cầu kỹ thuật. Thiết kế ren suốt tối ưu hóa lực siết chặt, phù hợp cho các mối ghép mỏng hoặc yêu cầu độ bám cao.

Trong các công trình xây dựng hoặc cơ khí, bu lông inox ren suốt DIN 933 được sử dụng để cố định các kết cấu thép, mặt bích, hoặc khung máy, đảm bảo độ bền và không bị lỏng dưới tác động của rung lắc hoặc áp suất.

3. Thiết Kế Ren Suốt Tối Ưu

Thiết kế ren suốt (toàn bộ thân có ren) của bu lông inox ren suốt DIN 933 mang lại khả năng siết chặt tối đa, phù hợp cho các mối ghép mỏng hoặc yêu cầu ren dài để tăng độ bám với đai ốc. Điều này giúp sản phẩm dễ dàng lắp đặt trong các ứng dụng đòi hỏi độ chính xác cao.

So với bu lông ren lửng DIN 931, bu lông inox ren suốt DIN 933 phù hợp hơn cho các mối ghép không cần đoạn thân không ren, như trong các hệ thống máy móc hoặc thiết bị công nghiệp.

4. Tính Thẩm Mỹ Và Dễ Vệ Sinh

Bu lông inox ren suốt DIN 933 có bề mặt sáng bóng, không gỉ sét, mang lại vẻ đẹp hiện đại và chuyên nghiệp. Bề mặt inox dễ vệ sinh, chống bám bẩn, phù hợp cho các ứng dụng yêu cầu tính thẩm mỹ, như chế biến thực phẩm, y tế, hoặc trang trí công trình.

Trong các nhà máy thực phẩm hoặc công trình kiến trúc, bu lông inox ren suốt DIN 933 (inox 304, 316) giữ được vẻ đẹp và hiệu suất lâu dài, ngay cả trong môi trường có độ ẩm cao.

5. Đáp Ứng Tiêu Chuẩn Quốc Tế

Sản xuất theo tiêu chuẩn DIN 933, bu lông inox ren suốt DIN 933 đảm bảo tính đồng nhất về kích thước, chất liệu, và hiệu suất. Sản phẩm tương thích với tiêu chuẩn quốc tế ISO 4017, giúp dễ dàng tích hợp vào các dự án toàn cầu.

Việc tuân thủ tiêu chuẩn DIN 933 giúp bu lông inox ren suốt DIN 933 từ Việt Hàn Fastener được tin dùng trong các công trình quốc tế, từ xây dựng dân dụng đến công nghiệp nặng.

Thông Số Kỹ Thuật Của Bu Lông Inox Ren Suốt DIN 933

Bu lông inox ren suốt DIN 933 được sản xuất với các thông số kỹ thuật chính xác theo tiêu chuẩn DIN 933, đảm bảo tính đồng nhất và hiệu suất tối ưu. Dưới đây là các thông số kỹ thuật chi tiết:

1. Vật Liệu

- Inox 201: Hàm lượng Crom (16-18%), Niken (3.5-5.5%), Mangan (5.5-7.5%). Phù hợp cho môi trường khô ráo, giá thành thấp.

- Inox 304: Hàm lượng Crom (18-20%), Niken (8-10.5%). Chống ăn mòn tốt trong môi trường ẩm ướt.

- Inox 316/316L: Hàm lượng Crom (16-18%), Niken (10-14%), Molypden (2-3%). Chống ăn mòn clorua, phù hợp cho môi trường nước biển.

- Inox 310: Hàm lượng Crom (24-26%), Niken (19-22%). Chịu nhiệt cao, phù hợp cho môi trường nhiệt độ cao.

2. Kích Thước Và Quy Cách

Bu lông inox ren suốt DIN 933 có kích thước đa dạng, từ M1.6 đến M64, với các thông số chính:

- Đường kính danh nghĩa (d): Từ M1.6 đến M64.

- Chiều dài tổng (L): Từ 10mm đến 300mm, tùy thuộc vào đường kính.

- Chiều dài ren (b): Toàn bộ thân bu lông được tiện ren, đảm bảo độ bám tối đa.

- Tiêu chuẩn ren: Ren hệ mét, bước ren thông dụng (coarse thread) hoặc ren mịn (fine thread).

- Chiều cao mũ (k): Từ 1mm (M1.6) đến 33mm (M64).

- Chiều rộng giác (s): Từ 3.2mm (M1.6) đến 95mm (M64), phù hợp với cờ lê tiêu chuẩn.

3. Cấp Bền

Cấp bền của bu lông inox ren suốt DIN 933 phụ thuộc vào vật liệu inox, thường đạt:

- Inox 201, 304: A2-70 (độ bền kéo ~700 MPa, độ bền chảy ~450 MPa).

- Inox 316/316L: A4-70 hoặc A4-80 (độ bền kéo ~700-800 MPa, độ bền chảy ~450-600 MPa).

- Inox 310: Phù hợp cho ứng dụng nhiệt độ cao, cấp bền tùy thuộc vào điều kiện sử dụng.

4. Bảng Thông Số Kỹ Thuật (Ví dụ cho một số kích thước phổ biến)

| Kích thước (mm) | Chiều dài tổng (L, mm) | Chiều cao mũ (k, mm) | Chiều rộng giác (s, mm) | Bước ren (mm) |

|---|---|---|---|---|

| M6 | 10-100 | 4 | 10 | 1.0 |

| M8 | 12-120 | 5.3 | 13 | 1.25 |

| M10 | 16-150 | 6.4 | 17 | 1.5 |

| M12 | 20-180 | 7.5 | 19 | 1.75 |

| M16 | 25-200 | 10 | 24 | 2.0 |

Lưu ý: Các kích thước trên chỉ mang tính tham khảo. Để biết thêm chi tiết về các kích thước khác (M1.6-M64), vui lòng liên hệ Việt Hàn Fastener để được cung cấp bảng thông số kỹ thuật đầy đủ.

5. Xử Lý Bề Mặt

Bu lông inox ren suốt DIN 933 được đánh bóng bề mặt để đạt độ sáng mịn, tăng tính thẩm mỹ và khả năng chống ăn mòn. Không cần mạ hoặc phủ thêm lớp bảo vệ như thép carbon, giúp tiết kiệm chi phí bảo trì.

Các Ứng Dụng Phổ Biến Của Bu Lông Inox Ren Suốt DIN 933

Bu lông inox ren suốt DIN 933 được ứng dụng rộng rãi trong nhiều ngành công nghiệp nhờ khả năng chống ăn mòn, độ bền cao, và thiết kế ren suốt tối ưu. Dưới đây là các ứng dụng tiêu biểu:

1. Công Nghiệp Xây Dựng

Bu lông inox ren suốt DIN 933 (inox 304, 316) được sử dụng để cố định các kết cấu thép, bản mã, hoặc hệ thống giàn giáo trong các công trình dân dụng và công nghiệp. Thiết kế ren suốt giúp tăng độ bám, phù hợp cho các mối ghép mỏng hoặc yêu cầu siết chặt tối đa.

Ví dụ, trong các công trình nhà xưởng, cầu đường, hoặc tòa nhà cao tầng, bu lông inox ren suốt DIN 933 được dùng để liên kết các khung thép, mang lại độ bền và khả năng chống ăn mòn trong môi trường ẩm ướt.

2. Công Nghiệp Hàng Hải

Với inox 316/316L, bu lông inox ren suốt DIN 933 là lựa chọn lý tưởng cho các ứng dụng hàng hải, như cố định lan can, cột buồm, hoặc hệ thống neo đậu trên tàu, bến cảng, và giàn khoan ngoài khơi. Khả năng chống ăn mòn clorua giúp sản phẩm duy trì hiệu suất trong môi trường nước biển.

Trong các công trình ven biển, bu lông inox ren suốt DIN 933 đảm bảo độ bền và thẩm mỹ, ngay cả trong điều kiện không khí biển có độ mặn cao.

3. Công Nghiệp Chế Biến Thực Phẩm

Bu lông inox ren suốt DIN 933 (inox 304, 316) đáp ứng các tiêu chuẩn vệ sinh nghiêm ngặt, như FDA và ISO, nhờ bề mặt không gỉ và dễ vệ sinh. Sản phẩm được sử dụng trong các dây chuyền sản xuất thực phẩm, như bồn chứa, lò hấp, hoặc hệ thống băng chuyền.

Trong các nhà máy chế biến sữa, nước giải khát, hoặc thực phẩm đóng hộp, bu lông inox ren suốt DIN 933 đảm bảo không gây nhiễm bẩn và đáp ứng yêu cầu vệ sinh.

4. Công Nghiệp Hóa Chất

Bu lông inox ren suốt DIN 933 (inox 316, 316L, 310) được sử dụng để cố định các hệ thống đường ống, bể chứa, hoặc thiết bị xử lý hóa chất, nơi tiếp xúc với axit, kiềm, hoặc dung dịch muối. Khả năng chống ăn mòn hóa học giúp sản phẩm duy trì hiệu suất trong các điều kiện khắc nghiệt.

Trong các nhà máy sản xuất phân bón hoặc xử lý nước thải, bu lông inox ren suốt DIN 933 đảm bảo các mối nối không bị ăn mòn, tăng độ an toàn và tuổi thọ công trình.

5. Công Nghiệp Cơ Khí Và Máy Móc

Bu lông inox ren suốt DIN 933 được sử dụng để cố định các chi tiết máy móc, khung máy, hoặc dây chuyền sản xuất trong ngành cơ khí. Thiết kế ren suốt giúp tăng độ bám, đảm bảo mối nối chắc chắn trong các ứng dụng đòi hỏi độ chính xác cao.

Trong các nhà máy sản xuất ô tô, thiết bị điện tử, hoặc máy móc công nghiệp, bu lông inox ren suốt DIN 933 được dùng để lắp ráp các chi tiết, mang lại độ bền và khả năng chống ăn mòn.

Quy Trình Sản Xuất Bu Lông Inox Ren Suốt DIN 933

Để đảm bảo chất lượng cao nhất, bu lông inox ren suốt DIN 933 từ Việt Hàn Fastener được sản xuất qua quy trình nghiêm ngặt, sử dụng công nghệ hiện đại và kiểm soát chất lượng chặt chẽ. Quy trình bao gồm:

1. Lựa chọn nguyên liệu: Sử dụng thép không gỉ SUS 201, 304, 316, 316L, hoặc 310 đạt tiêu chuẩn quốc tế, với thành phần hóa học được kiểm tra kỹ lưỡng.

2. Rèn và gia công thô: Nguyên liệu thép được rèn nóng hoặc lạnh để tạo hình phôi bu lông, sau đó được gia công thô để đạt kích thước và hình dạng ban đầu.

3. Tiện ren: Sử dụng máy tiện CNC hiện đại để tạo ra các bước ren chính xác theo tiêu chuẩn DIN 933, đảm bảo độ đồng đều và khả năng liên kết chắc chắn.

4. Xử lý bề mặt: Bu lông được đánh bóng để đạt bề mặt sáng mịn, tăng tính thẩm mỹ và khả năng chống ăn mòn.

5. Kiểm tra chất lượng: Mỗi bu lông inox ren suốt DIN 933 được kiểm tra về độ bền, khả năng chống ăn mòn, và độ chính xác của bước ren. Chứng chỉ CO/CQ được cung cấp để đảm bảo chất lượng.

6. Đóng gói và phân phối: Sản phẩm được đóng gói cẩn thận trong các hộp hoặc bao bì chống ẩm, đảm bảo không bị hư hỏng trong quá trình vận chuyển.

Quy trình sản xuất nghiêm ngặt này đảm bảo rằng bu lông inox ren suốt DIN 933 từ Việt Hàn Fastener đạt chất lượng cao, đáp ứng mọi yêu cầu kỹ thuật.

So Sánh Bu Lông Inox Ren Suốt DIN 933 Với Các Loại Bu Lông Khác

Để hiểu rõ giá trị của bu lông inox ren suốt DIN 933, hãy so sánh sản phẩm này với các loại bu lông khác:

1. So với bu lông inox ren lửng DIN 931: Bu lông inox ren suốt DIN 933 có toàn bộ thân ren, phù hợp cho mối ghép mỏng hoặc yêu cầu độ bám cao, trong khi DIN 931 (ren lửng) có phần thân không ren, phù hợp cho mối ghép dày hơn. Cả hai đều có khả năng chống ăn mòn tương tự khi sử dụng cùng vật liệu inox.

2. So với bu lông thép carbon: Thép carbon có độ bền cao nhưng dễ bị gỉ sét nếu không được mạ kẽm hoặc sơn bảo vệ. Bu lông inox ren suốt DIN 933 không cần lớp phủ bảo vệ, giúp tiết kiệm chi phí bảo trì và mang lại tính thẩm mỹ cao hơn.

3. So với bu lông inox lục giác chìm DIN 912: Bu lông DIN 912 có đầu chìm, phù hợp cho các ứng dụng cần bề mặt phẳng, nhưng kém bền hơn khi chịu lực cắt. Bu lông inox ren suốt DIN 933 với đầu lục giác ngoài và ren suốt, phù hợp hơn cho các mối ghép chịu lực lớn.

4. So với bu lông hợp kim titan: Hợp kim titan có khả năng chống ăn mòn và chịu nhiệt tốt, nhưng giá thành cao hơn nhiều. Bu lông inox ren suốt DIN 933 cung cấp sự cân bằng giữa hiệu suất và chi phí, phù hợp cho các ứng dụng công nghiệp thông dụng.

Nhờ thiết kế ren suốt và vật liệu inox chất lượng, bu lông inox ren suốt DIN 933 là lựa chọn vượt trội cho các dự án yêu cầu độ bền, chống ăn mòn, và tính linh hoạt.

Tại Sao Chọn Bu Lông Inox Ren Suốt DIN 933 Từ Việt Hàn Fastener?

Việt Hàn Fastener tự hào là đơn vị hàng đầu cung cấp bu lông inox ren suốt DIN 933 tại Việt Nam, với cam kết mang đến sản phẩm chất lượng và dịch vụ chuyên nghiệp. Dưới đây là những lý do bạn nên chọn chúng tôi:

1. Chất Lượng Đạt Tiêu Chuẩn Quốc Tế

Tất cả bu lông inox ren suốt DIN 933 của chúng tôi được sản xuất từ thép không gỉ SUS 201, 304, 316, 316L, hoặc 310, theo tiêu chuẩn DIN 933 và ISO 4017. Sản phẩm đi kèm chứng chỉ CO/CQ, đảm bảo chất lượng vượt trội.

2. Đa Dạng Kích Thước Và Vật Liệu

Chúng tôi cung cấp bu lông inox ren suốt DIN 933 với đường kính từ M1.6 đến M64, chiều dài từ 10mm đến 300mm, và các loại vật liệu inox khác nhau, đáp ứng mọi nhu cầu công trình.

3. Giá Thành Cạnh Tranh

Nhờ quy trình sản xuất và nhập khẩu trực tiếp, Việt Hàn Fastener mang đến giá cả hợp lý, cạnh tranh cho bu lông inox ren suốt DIN 933. Chúng tôi cung cấp các chính sách ưu đãi cho đơn hàng lớn, giúp khách hàng tiết kiệm chi phí.

4. Dịch Vụ Chuyên Nghiệp

Đội ngũ tư vấn viên giàu kinh nghiệm sẵn sàng hỗ trợ khách hàng lựa chọn bu lông inox ren suốt DIN 933 phù hợp với từng ứng dụng. Dịch vụ giao hàng nhanh chóng và đúng tiến độ đảm bảo sự hài lòng của khách hàng.

5. Uy Tín Hàng Đầu

Với hơn 10 năm kinh nghiệm, Việt Hàn Fastener là đối tác tin cậy của hàng trăm doanh nghiệp trong và ngoài nước. Uy tín của chúng tôi được xây dựng dựa trên chất lượng sản phẩm và dịch vụ tận tâm.

Kết Luận

Bu lông inox ren suốt DIN 933 từ Việt Hàn Fastener là giải pháp liên kết hoàn hảo cho các công trình yêu cầu khả năng chống ăn mòn, độ bền cơ học cao và tính linh hoạt. Với thiết kế ren suốt tối ưu, vật liệu inox chất lượng cao (201, 304, 316, 316L, 310), và quy trình sản xuất hiện đại, sản phẩm đáp ứng mọi yêu cầu khắt khe trong các ngành xây dựng, cơ khí, hàng hải, chế biến thực phẩm, và hóa chất.

Hãy liên hệ ngay với Việt Hàn Fastener để được tư vấn và báo giá chi tiết về bu lông inox ren suốt DIN 933. Chúng tôi luôn sẵn sàng đồng hành cùng bạn, mang lại giải pháp liên kết bền vững và hiệu quả cho mọi dự án!

CÔNG TY TNHH ĐẦU TƯ TM SẢN XUẤT VÀ XNK VIỆT HÀN

Địa chỉ: 100-B3 Nguyễn Cảnh Dị, KĐT Đại Kim, Hoàng Mai, Hà Nội

Hotline: 0979 293 644

Email: bulongviethan@gmail.com

“`

Đánh giá

Chưa có đánh giá nào.